Вопрос о замене компрессора на практике возникает довольно часто. При замене компрессоров работники сервисной службы в первую очередь руководствуются правилом — заменяемый компонент должен соответствовать оригиналу производителя. Так ли это важно? Что делать, если нет возможности использовать оригинальный компрессор, в силу его отсутствия?

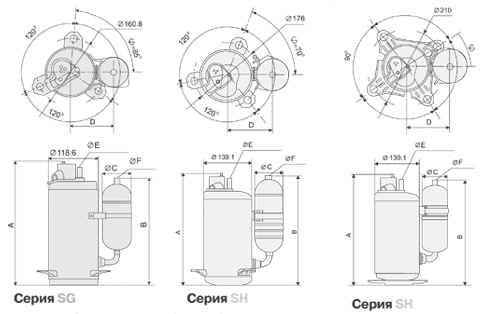

Необходимо сделать акцент на чисто геометрическую совместимость компоновочной схемы (совместимость посадочных мест, физический объем компрессора, угол разворота осушителя и так далее).

Наиболее прогнозируемым параметром является соответствие основания компрессора по посадочным местам. Традиционно для крепления роторного компрессора, в наружных блоках используется трехточечное основание в виде равностороннего треугольника. В таблице, подготовленной на базе информации производителей компрессоров, приведены данные о диаметрах оснований роторных компрессоров следующих марок (см. таблицу).

Таким образом, для оборудования с малой холодопроизводительностью (5,000–9,000 BTU), используются в основном компрессоры с диаметром основания 160 или 150 мм. Для моделей с номинальной холодопроизводительностью 12,000 BTU и выше практически все производители используют основание диаметром 176 мм. Из данных, приведенных в таблице, можно сделать вывод, что в качестве альтернативы можно использовать компрессор любого производителя с аналогичной холодопроизводительностью.

Как показывает практика, замена вышедшего из строя компрессора любой холодильной машины и, в частности, бытового кондиционера требует выполнения определенных правил, пренебрежение которыми может привести к тому, что выполненная работа и материальные затраты окажутся напрасными и новый компрессор преждевременно выйдет из строя.

Среди причин выхода компрессора из строя отметим следующие:

- нарушение правил монтажа кондиционера;

- нарушение правил эксплуатации кондиционера;

- использование некачественных материалов при монтаже и обслуживании кондиционера;

- заводской брак.

Типичными ошибками монтажа являются:

- отсутствие вакуумирования фреоновой магистрали или недостаточное вакуумирование. Следствие — повышенное давление конденсации, наличие водяных паров во фреоновом контуре. Результатом как правило является пробой изоляции обмотки двигателя компрессора;

- нарушение правил монтажа фреоновых магистралей, а именно: несоблюдение уклонов, отсутствие маслоподъемных петель, слишком длинные магистрали, заломы труб. Следствие — нарушение системы смазки компрессора;

- некачественное соединение фреоновых трубопроводов;

- попадание посторонних предметов в трубопроводы (стружка остатки припоя и флюса, мусор).

Нарушение правил эксплуатации кондиционеров, к сожалению, занимает далеко не последнее место среди причин выхода из строя компрессоров бытовых кондиционеров. Наиболее характерные из них:

- включение кондиционера с реверсивным циклом на «тепло» при температурах окружающего воздуха ниже — 5°С;

- включение кондиционера в режим «тепло» или «холод» при утечке хладагента.

Оба эти нарушения приводят к тому, что двигатель герметичного компрессора, который, как известно, охлаждается парами хладагента перегревается, меняются смазочные свойства масла, ухудшается сопротивление изоляции, компрессор выходит из строя.

| Марка (производитель) | Серия | Холодопроизводительность | Диаметр платформы |

|---|---|---|---|

| Hitachi | Серия SG (G) | 4.800-10.500 BTU | 160 |

| Hitachi | Серия SH (H) | 11.800-23.200 BTU | 176 |

| Matsushita | Серия R | 5.000-7.500 BTU | 150 |

| Matsushita | Серия P | 6.500-13.500 BTU | 150 |

| Matsushita | Серия K | 11.900-26.500 BTU | 176 |

| Matsushita | Серия J | 15.500-35.000 BTU | 196/210 |

| L’Unite Hermetique | Серия RGA | 6.800-9.450 BTU | 150 |

| L’Unite Hermetique | Серия RK/TRK | 6.550-14.300 BTU | 176 |

| SIAM (Mitsubishi Electric) | Серия RH | 7.500-15.700 BTU | 176 |

| SIAM (Mitsubishi Electric) | Серия PH | 15.700-24.000 BTU | 196 |

| SIAM (Mitsubishi Electric) | Серия NH | 15.700-34.000 BTU | 210 |

| Reichi Precision | Серия 39 | 4.500-6.270 BTU | 150 |

| Reichi Precision | Серия 44 | 7.100-10.830 BTU | 150 |

| Reichi Precision | Серия 48 | 6.800-15.000 BTU | 176 |

| Sanyo | Серия C-R33F | 6.780-9.200 BTU | 150 |

| Sanyo | Серия C-R50F | 9.680-12.500 BTU | 176 |

| LG Electronics | Серия QB | 4.980-9.250 BTU | 150 |

| LG Electronics | Серия QK | 9.200-13.500 BTU | 176 |

| LG Electronics | Серия QJ | 11.750-18.300 BTU | 176 |

| Daewoo-Carrier | Серия EA | 5.000-9.000 BTU | 150 |

| Daewoo-Carrier | Серия EB | 9.500-11.000 BTU | 150 |

| Daewoo-Carrier | Серия EC | 11.500 -13.500 BTU | 176 |

| Daewoo-Carrier | Серия ED | 12.000-21.500 BTU | 176 |

Кроме того, опасность включения кондиционера на «тепло» зимой, заключается в возможном повреждении клапанной системы компрессора из-за попадания в него жидкого, не испарившегося при низкой температуре хладагента (гидроудар).

Что касается использования некачественных комплектующих в процесе монтажа, то это в первую очередь относится к медным трубам низкого качества, иногда с мусором или стружкой внутри или же хлада гентов с повышенной влажностью, что чревато поломкой компрессора.

Заводской брак при изготовлении компрессоров, к счастью, явление достаточно редкое.

Перед заменой компрессора необходимо составить оптимальный план работы, который во многом зависит от степени и характера загрязнения фреонового контура посторонними примесями.

Эту информацию можно получить с помощью анализа проб масла компрессора. Для этого производится демонтаж компрессора, масло из которого сливается в чистую емкость, и производится его проверка на:

- цвет и запах масла;

- отсутствие посторонних включений;

- экспресс анализ масла на кислотность.

Масло должно быть прозрачным, с легким нерезким запахом.

Темное масло с резким запахом гари указывает на то, что компрессор перегревался, произошло разложение масла. Тест покажет высокую кислотность масла.

В этом случае необходима промывка всей фреоновой магистрали, включая трубопроводы внутреннего и наружного блоков и соединительной магистрали.

Если масло мутное и имеет зеленоватый оттенок, то тест на кислотность — положительный. Сопутствующие признаки — внутренние поверхности трубопроводов розового цвета (результат травления меди кислотой).

Анализ посторонних включений во многих случаях позволяет определить характер повреждения компрессора, например:

- наличие стальной или алюминиевой стружки указывает на повреждение шатунно-поршневой системы компрессора или клапанов, что может быть результатом нарушения системы смазки компрессора, гидроудара или заводского брака;

- наличие медной стружки указывает на брак монтажа или некачественные трубы;

- наличие хлопьев сажи — на короткое замыкание обмотки двигателя компрессора.

Замена компрессора без промывки блока возможна, если масло прозрачное, без посторонних включений, анализ на кислотность отрицательный.

Выполняются следующие работы.

- Монтаж нового компрессора в блок (чтобы исключить попадание окалины внутрь фреоновой магистрали, пайка выполняется с азотом, остатки флюса тщательно удаляются).

- Замена фильтра-осушителя.

- Тщательное вакуумирование блока.

- Заправка блока фреоном через жидкостной порт.

- Тестовый прогон блока на стенде.

- Монтаж наружного блока на месте установки кондиционера.

Замена компрессора с промывкой блока производится, если условия замены без промывки не выполняются, а именно — грязное или «кислое» масло, наличие в масле посторонних включений.

Сложность замены компрессора в этих условиях определяется большой вероятностью попадания загрязненного масла (распределенного по всем элементам фреоновой магистрали) обратно в компрессор.

Поэтому необходимо выполнить работы по промывке элементов фреонового контура.

Сложность конфигурации фреоновой магистрали компрессорно-конденсаторного блока и необходимость тщательного удаления промывочной жидкости из него требуют специального оборудования, оснастки и владения специальными навыками.

Процедура промывки выглядит следующим образом.

1. Фреоновый контур разбирается на составные части:

- входная магистраль;

- теплообменник;

- выходная магистраль.

2. Производится промывка каждой отдельной части.

3. Производится удаление промывочной жидкости из каждой составной части.

4. Производится сборка составных частей.

В качестве промывочной жидкости могут быть использованы фреоны R-11, R-113 или четыреххлористый углерод.

Промывочная жидкость должна отвечать следующим условиям:

- хорошо растворять минеральное масло и продукты его разложения;

- не быть агрессивной и ядовитой;

- иметь температуру кипения при атмосферном давлении выше 25°С.

Собственно процедура промывки заключается в том, что через промываемое устройство направляется поток промывочной жидкости с помощью специальной промывочной станции или баллона с промывочной жидкостью под давлением азота. Степень промывки контролируется визуально, по прозрачности вытекающей промывочной жидкости.

После промывки остатки промывочной жидкости удаляются продувкой азотом и тщательным вакуумированием.

Основной недостаток такого способа — большая трудоемкость, вызванная необходимостью разбирать компрессорно-конденсаторный блок на составные части и удалять из них остатки промывочной жидкости.

Станция сбора и регенерации, которая может быть использована как промывочная станция, существенно упрощает процедуру промывки и снижает трудозатраты.

В качестве промывочной жидкости в этом случае может быть использован фреон, на котором работал кондиционер.

Подготовка компрессорно-конденсаторного блока к промывке заключается в демонтаже компрессора, соединении трубопроводов всасывания и нагнетания, шунтировании расширительного устройства.

Дополнительно к станции необходимо иметь емкость для фреона с газовым и жидкостным кранами и комплект трубопроводов с запорной арматурой.

В промытый одним из перечисленных способов блок монтируется компрессор, и проводятся испытания блока на стенде.

Процедуру промывки можно упростить, если использовать антикислотные фильтры на магистрали всасывания. Учитывая, что компрессор перекачивает фреон в определенном направлении, можно ограничиться промывкой участка фреоновой магистрали от антикислотного фильтра до входа в компрессор, а остальную «грязь» собрать на антикислотный фильтр. Однако одного фильтра в этом случае недостаточно, требуется замена первого фильтра примерно через 2 часа работы кондиционера.

Значительные временные затраты, необходимые для выполнения должным образом всех перечисленных процедур, на деле оборачиваются реальной экономией денег, что, в свою очередь, работает на авторитет ремонтника, обеспечивая надежную и безотказную работу отремонтированного оборудования.